Industrieböden sind die stille Infrastruktur der Produktion: Sie tragen Stapler, widerstehen Chemikalien, dämpfen Schläge, verkraften Temperaturwechsel und müssen dabei sicher, reinigungsfreundlich und normkonform bleiben. Wer den passenden Boden auswählt, beginnt nicht beim Materialkatalog, sondern bei einer klaren Anforderungsmatrix. Diese Matrix übersetzt dein Belastungsprofil in Muss-Kriterien und ordnet anschließend die geeigneten Systeme zu. So entsteht eine belastbare Entscheidung auf Basis von Fakten statt Bauchgefühl.

Zuerst wird das Lastprofil dokumentiert: mechanische Beanspruchungen wie Rad- und Flächenlasten, Sturzlasten und Abrieb; chemische Einflüsse durch Öle, Laugen, Säuren oder Lösemittel samt Konzentration, Temperatur und Einwirkdauer; thermische Aspekte von der Umgebung bis zum Heißwasserstrahl und möglichen Thermoschocks; dazu Feuchte aus dem Untergrund, etwaige Dampfdruckthemen sowie die betrieblichen Randbedingungen wie Reinigungsmittel, Reinigungsverfahren, gewünschte Stillstandsfenster und optische Anforderungen. Aus diesem Profil leitest du präzise Muss-Kriterien ab: benötigte Rutschhemmung, ESD-Grenzwerte, zulässige Oberflächentemperaturen, VOC-Vorgaben oder geforderte Fugenarmut. Alles, was Komfort und Nice-to-haves betrifft – zum Beispiel Glanzgrad, Farbwelt, Akustik, UV-Beständigkeit oder Reparaturfreundlichkeit – wird bewusst nachrangig gewichtet, um die Auswahl nicht zu verwässern.

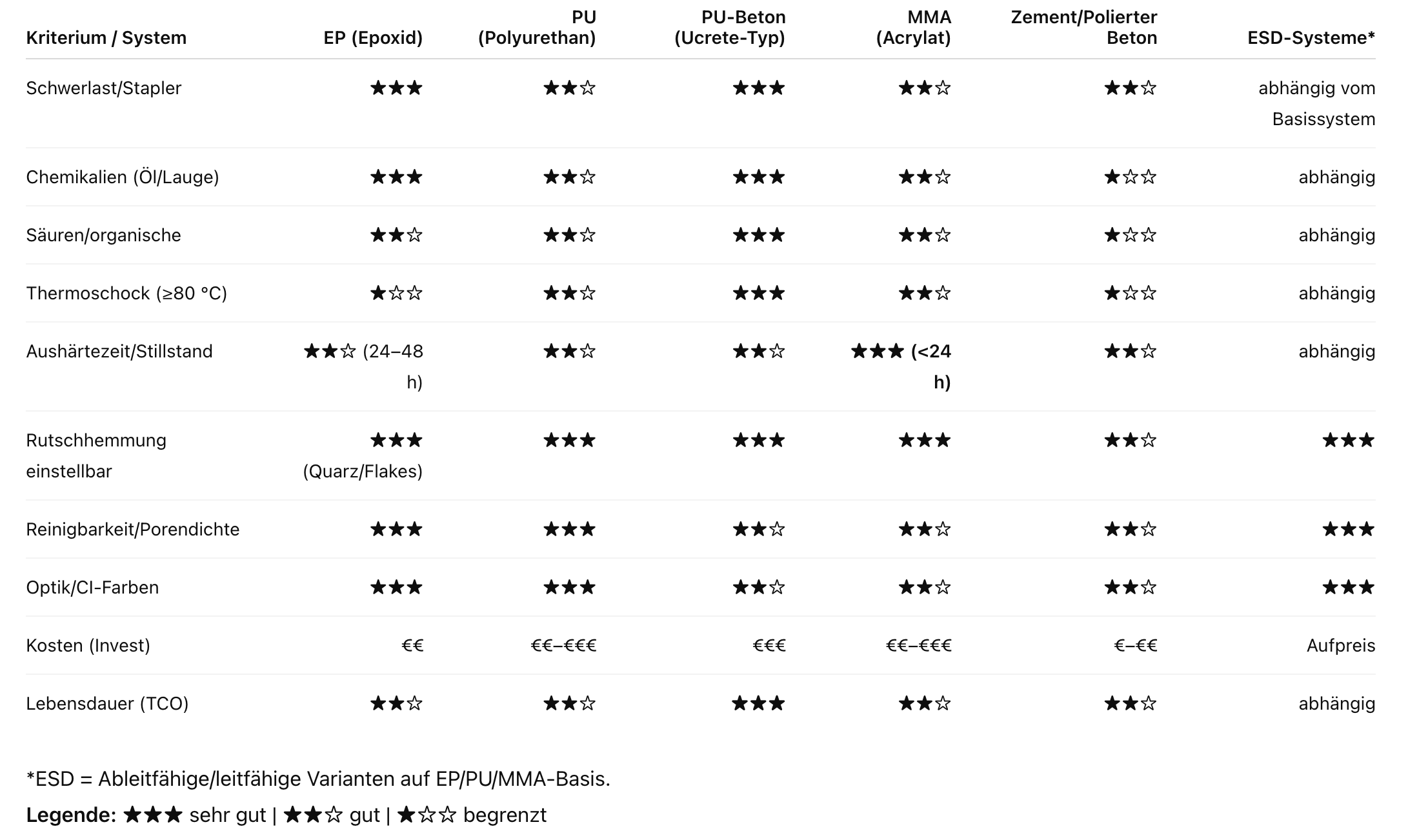

Auf dieser Basis wird gematcht: Systeme werden nicht abstrakt, sondern gegen deine Muss-Kriterien verglichen. In der Praxis heißt das: Welche Lösung erfüllt die Sicherheit und Funktion zuverlässig, lässt sich im vorgesehenen Shutdown verarbeiten und liefert zugleich die beste Lebenszykluskostenbilanz? Erst danach lohnt der Blick auf Optik und Extras.

Epoxidharz (EP) ist der robuste Allrounder für Logistik und Produktion. Es bietet hohe Druck- und Abriebfestigkeit, sehr gute Beständigkeit gegen Öle und viele Chemikalien und lässt sich in der Rutschhemmung fein einstellen – von glatt bis R12. Polyurethan (PU) spielt seine Stärken bei Schlagzähigkeit und Temperaturwechseln aus; aliphatische Varianten sind UV-stabiler, was in tageslichtdurchfluteten Zonen und bei CI-Farben hilft. PU-Beton – oft als „PU-Concrete“ bezeichnet – ist die Schwerlast- und Hygieneklasse, wenn Heißwasser, starke Chemikalien und thermische Schocks dominieren, wie in Food und Pharma. Die Optik ist technischer, der Invest höher, die Dauerhaltbarkeit ausgezeichnet. Methylmethacrylat (MMA) punktet mit extrem kurzen Stillstandszeiten: Stunden statt Tage. Es eignet sich für Umbauten im Wochenend- oder 24/7-Betrieb und bleibt auch bei niedrigen Verarbeitungstemperaturen verlässlich, verlangt aber ein professionelles Geruchs- und Lüftungskonzept. Zementäre Systeme beziehungsweise polierter Beton sind kosteneffizient und mechanisch robust, benötigen jedoch Imprägnierungen, wenn Flüssigkeiten oder Chemikalien ins Spiel kommen, und sind in Nass- und Chemiebereichen nur bedingt zu empfehlen. ESD-Systeme sind letztlich Funktionsvarianten auf EP, PU oder MMA mit leitfähigen Schichten und definierter Ableitstruktur; entscheidend sind hier Untergrundfeuchte, Messpunkte und normgerechte Abnahmeprotokolle.

Die Matrix bewertet keine „schönen Eigenschaften“, sondern Funktionsfähigkeit unter Last: Für Schwerlastverkehr und intensiven Staplerbetrieb liegen EP und PU-Beton vorn; wenn zusätzlich Heißwasser oder Thermoschock gefordert sind, kippt die Empfehlung klar zum PU-Beton. Wer unter Chemikalienbelastung mit Ölen und alkalischen Reinigern arbeitet, ist mit EP und PU-Beton gut bedient; bei organischen Säuren, etwa in der Lebensmittelverarbeitung, gewinnt erneut PU-Beton. Muss die Fläche in sehr kurzen Zeitfenstern saniert werden, liefert MMA mit seinen schnellen Aushärtezeiten einen praxisnahen Kompromiss, sofern Geruchsmanagement und Arbeitsschutz sauber geplant sind. Soll die Rutschhemmung fein skalierbar und zugleich gut reinigungsfähig bleiben, sind EP, PU und MMA flexibel genug; übertriebene Rauigkeit wird bewusst vermieden, weil sie Reinigungsaufwand und Medienverbrauch hochschraubt. Und wenn ESD-Schutz Pflicht ist, entscheidet die Basis nicht allein: Maßgeblich sind ein sauberer Aufbau mit leitfähiger Zwischenlage, dokumentierte Messpunkte und ein Abnahmeprotokoll, das nicht nur „leitfähig“ verspricht, sondern Zielwerte nachweist.

Ein typischer Fehler ist der Blick auf den Quadratmeterpreis ohne Stillstands- und Sanierungsintervalle. Ein günstiges System mit häufigen Nacharbeiten kann über zehn Jahre teurer werden als eine höherwertige Lösung, die länger stabil bleibt. Rechne mindestens Invest, erwartete Sanierungszyklen, Reinigungsaufwand, potenzielle Produktionsausfälle und Qualitätsrisiken gegeneinander. In vielen Projekten schlägt die längere Haltbarkeit mit weniger Unterbrechungen die vermeintliche Ersparnis des niedrigen Einstiegspreises.

Bevor du die Entscheidung zementierst, gehört eine Musterfläche in die Realität: Dort prüfst du Haftzug, Rutschklasse, Reinigbarkeit, Kanten und Fugen sowie – bei ESD – die Ableitwiderstände an den vorgesehenen Messpunkten. Diese Ergebnisse fließen direkt ins Lastenheft und in die Abnahmekriterien ein. Damit vermeidest du die klassischen Fallstricke: unerwünschte Rauigkeit, unerkannte Untergrundfeuchte, unterschätzte Aushärtezeiten oder unpräzise ESD-Vorgaben.

In der Elektronikfertigung mit ESD-Pflicht und hohen Hygieneanforderungen bewähren sich glatte EP- oder PU-ESD-Systeme mit definierten Messpunkten. In Lebensmittelbetrieben, in denen Heißwasser, organische Säuren und Nassreinigung Alltag sind, dominiert PU-Beton mit Rutschhemmung im Bereich R11 bis R12, ergänzt um Hohlkehlen und dichte Sockel. Logistikhallen mit Staplerverkehr und gelegentlichen Ölbelastungen fahren mit quarzabgestreutem EP gut; farbige Zonierungen für Fahrwege und Lagerlogik lassen sich sauber integrieren. Chemie und Galvanik verlangen – je nach Medienliste – PU-Beton oder EP mit gezielt ausgewählten Chemie-Topcoats. Pharma und MedTech bevorzugen fugenarme, glatte Systeme mit dokumentationssicherer Reinigung. Wenn ein Umbau in sehr kurzen Fenstern stattfinden muss, spielt MMA seine Stärken aus – vorausgesetzt, das Thema Geruch und Lüftung ist eingeplant.

Die meisten Probleme entstehen durch Restfeuchte und Dampfdruck im Untergrund, unklare Rutschhemmungsziele, beiläufig „mitbestellte“ ESD-Funktion ohne Messkonzept, unrealistische Aushärtefenster und vernachlässigte Fugenplanung. Wer CM-/KRL-Messungen, klare R-Klassen, definierte ESD-Werte und einen realistischen Zeitplan festschreibt und die Fugen statisch wie funktional mitplant, reduziert das Risiko beträchtlich.

Die richtige Bodenwahl ist keine Materialfrage, sondern eine Matrixentscheidung aus Lastprofil, Muss-Kriterien, Verarbeitungsfenster und Lebenszykluskosten. Wenn du möchtest, formuliere ich dir daraus direkt ein Lastenheft im Word- oder Excel-Format – inklusive messbarer Abnahmekriterien, einer kompakten Systemkurzliste (EP, PU, PU-Beton, MMA, zementär) und einer Seite „Do’s & Don’ts“ für Einkauf und Ausführung. Sag mir nur kurz, ob du eher Logistik, Food/Pharma oder Chemie im Fokus hast – ich setze es sofort passend auf.

Und viel einfacher: Sprich uns an!

Industrieböden sind die stille Infrastruktur der Produktion: Sie tragen Stapler, widerstehen Chemikalien, dämpfen Schläge, verkraften Temperaturwechsel und müssen dabei sicher, reinigungsfreundlich und normkonform bleiben. Wer den passenden Boden auswählt, beginnt nicht beim Materialkatalog, sondern bei einer klaren Anforderungsmatrix. Diese Matrix übersetzt dein Belastungsprofil in Muss-Kriterien und ordnet anschließend die geeigneten Systeme zu. So entsteht eine belastbare Entscheidung auf Basis von Fakten statt Bauchgefühl.

Zuerst wird das Lastprofil dokumentiert: mechanische Beanspruchungen wie Rad- und Flächenlasten, Sturzlasten und Abrieb; chemische Einflüsse durch Öle, Laugen, Säuren oder Lösemittel samt Konzentration, Temperatur und Einwirkdauer; thermische Aspekte von der Umgebung bis zum Heißwasserstrahl und möglichen Thermoschocks; dazu Feuchte aus dem Untergrund, etwaige Dampfdruckthemen sowie die betrieblichen Randbedingungen wie Reinigungsmittel, Reinigungsverfahren, gewünschte Stillstandsfenster und optische Anforderungen. Aus diesem Profil leitest du präzise Muss-Kriterien ab: benötigte Rutschhemmung, ESD-Grenzwerte, zulässige Oberflächentemperaturen, VOC-Vorgaben oder geforderte Fugenarmut. Alles, was Komfort und Nice-to-haves betrifft – zum Beispiel Glanzgrad, Farbwelt, Akustik, UV-Beständigkeit oder Reparaturfreundlichkeit – wird bewusst nachrangig gewichtet, um die Auswahl nicht zu verwässern.

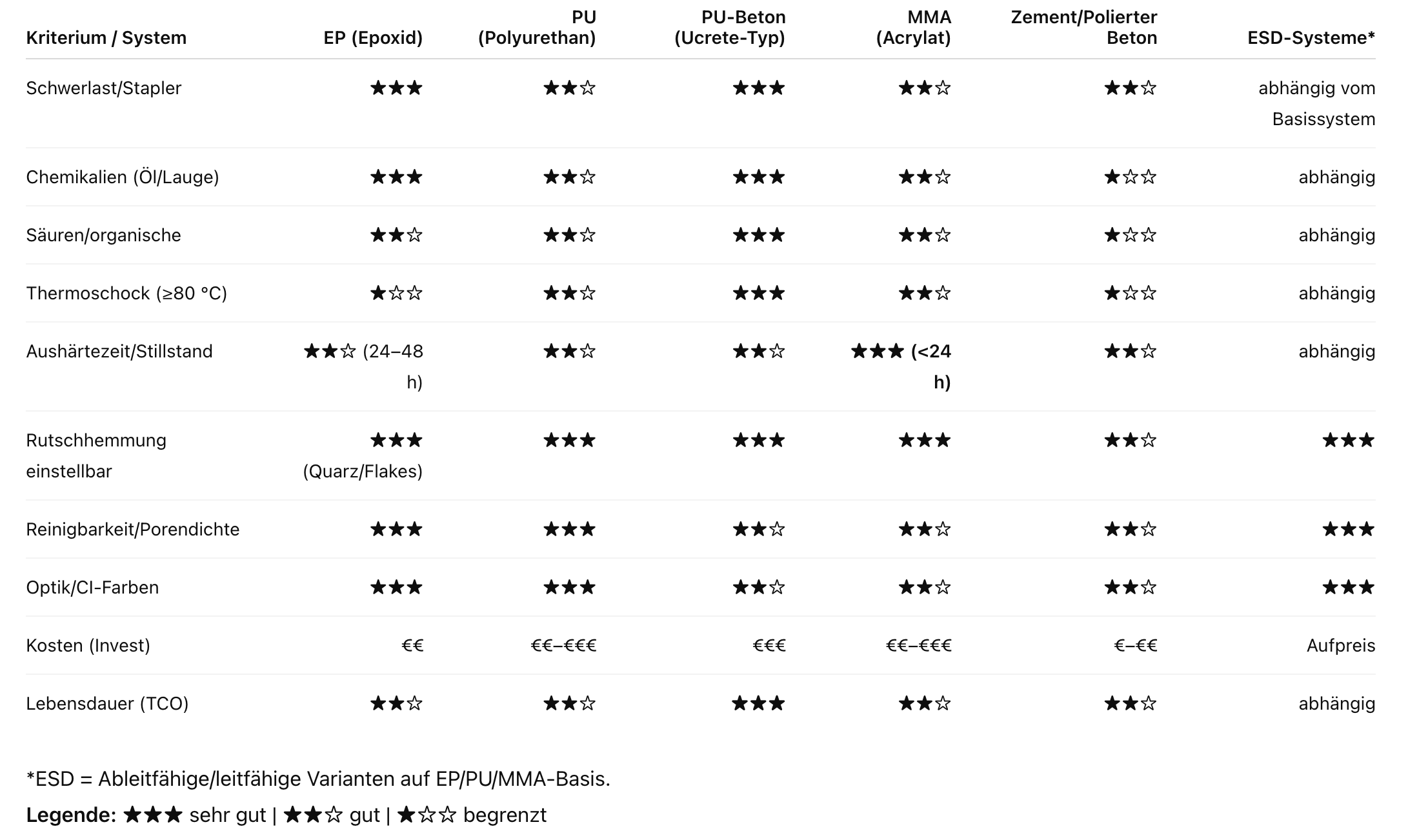

Auf dieser Basis wird gematcht: Systeme werden nicht abstrakt, sondern gegen deine Muss-Kriterien verglichen. In der Praxis heißt das: Welche Lösung erfüllt die Sicherheit und Funktion zuverlässig, lässt sich im vorgesehenen Shutdown verarbeiten und liefert zugleich die beste Lebenszykluskostenbilanz? Erst danach lohnt der Blick auf Optik und Extras.

Epoxidharz (EP) ist der robuste Allrounder für Logistik und Produktion. Es bietet hohe Druck- und Abriebfestigkeit, sehr gute Beständigkeit gegen Öle und viele Chemikalien und lässt sich in der Rutschhemmung fein einstellen – von glatt bis R12. Polyurethan (PU) spielt seine Stärken bei Schlagzähigkeit und Temperaturwechseln aus; aliphatische Varianten sind UV-stabiler, was in tageslichtdurchfluteten Zonen und bei CI-Farben hilft. PU-Beton – oft als „PU-Concrete“ bezeichnet – ist die Schwerlast- und Hygieneklasse, wenn Heißwasser, starke Chemikalien und thermische Schocks dominieren, wie in Food und Pharma. Die Optik ist technischer, der Invest höher, die Dauerhaltbarkeit ausgezeichnet. Methylmethacrylat (MMA) punktet mit extrem kurzen Stillstandszeiten: Stunden statt Tage. Es eignet sich für Umbauten im Wochenend- oder 24/7-Betrieb und bleibt auch bei niedrigen Verarbeitungstemperaturen verlässlich, verlangt aber ein professionelles Geruchs- und Lüftungskonzept. Zementäre Systeme beziehungsweise polierter Beton sind kosteneffizient und mechanisch robust, benötigen jedoch Imprägnierungen, wenn Flüssigkeiten oder Chemikalien ins Spiel kommen, und sind in Nass- und Chemiebereichen nur bedingt zu empfehlen. ESD-Systeme sind letztlich Funktionsvarianten auf EP, PU oder MMA mit leitfähigen Schichten und definierter Ableitstruktur; entscheidend sind hier Untergrundfeuchte, Messpunkte und normgerechte Abnahmeprotokolle.

Die Matrix bewertet keine „schönen Eigenschaften“, sondern Funktionsfähigkeit unter Last: Für Schwerlastverkehr und intensiven Staplerbetrieb liegen EP und PU-Beton vorn; wenn zusätzlich Heißwasser oder Thermoschock gefordert sind, kippt die Empfehlung klar zum PU-Beton. Wer unter Chemikalienbelastung mit Ölen und alkalischen Reinigern arbeitet, ist mit EP und PU-Beton gut bedient; bei organischen Säuren, etwa in der Lebensmittelverarbeitung, gewinnt erneut PU-Beton. Muss die Fläche in sehr kurzen Zeitfenstern saniert werden, liefert MMA mit seinen schnellen Aushärtezeiten einen praxisnahen Kompromiss, sofern Geruchsmanagement und Arbeitsschutz sauber geplant sind. Soll die Rutschhemmung fein skalierbar und zugleich gut reinigungsfähig bleiben, sind EP, PU und MMA flexibel genug; übertriebene Rauigkeit wird bewusst vermieden, weil sie Reinigungsaufwand und Medienverbrauch hochschraubt. Und wenn ESD-Schutz Pflicht ist, entscheidet die Basis nicht allein: Maßgeblich sind ein sauberer Aufbau mit leitfähiger Zwischenlage, dokumentierte Messpunkte und ein Abnahmeprotokoll, das nicht nur „leitfähig“ verspricht, sondern Zielwerte nachweist.

Ein typischer Fehler ist der Blick auf den Quadratmeterpreis ohne Stillstands- und Sanierungsintervalle. Ein günstiges System mit häufigen Nacharbeiten kann über zehn Jahre teurer werden als eine höherwertige Lösung, die länger stabil bleibt. Rechne mindestens Invest, erwartete Sanierungszyklen, Reinigungsaufwand, potenzielle Produktionsausfälle und Qualitätsrisiken gegeneinander. In vielen Projekten schlägt die längere Haltbarkeit mit weniger Unterbrechungen die vermeintliche Ersparnis des niedrigen Einstiegspreises.

Bevor du die Entscheidung zementierst, gehört eine Musterfläche in die Realität: Dort prüfst du Haftzug, Rutschklasse, Reinigbarkeit, Kanten und Fugen sowie – bei ESD – die Ableitwiderstände an den vorgesehenen Messpunkten. Diese Ergebnisse fließen direkt ins Lastenheft und in die Abnahmekriterien ein. Damit vermeidest du die klassischen Fallstricke: unerwünschte Rauigkeit, unerkannte Untergrundfeuchte, unterschätzte Aushärtezeiten oder unpräzise ESD-Vorgaben.

In der Elektronikfertigung mit ESD-Pflicht und hohen Hygieneanforderungen bewähren sich glatte EP- oder PU-ESD-Systeme mit definierten Messpunkten. In Lebensmittelbetrieben, in denen Heißwasser, organische Säuren und Nassreinigung Alltag sind, dominiert PU-Beton mit Rutschhemmung im Bereich R11 bis R12, ergänzt um Hohlkehlen und dichte Sockel. Logistikhallen mit Staplerverkehr und gelegentlichen Ölbelastungen fahren mit quarzabgestreutem EP gut; farbige Zonierungen für Fahrwege und Lagerlogik lassen sich sauber integrieren. Chemie und Galvanik verlangen – je nach Medienliste – PU-Beton oder EP mit gezielt ausgewählten Chemie-Topcoats. Pharma und MedTech bevorzugen fugenarme, glatte Systeme mit dokumentationssicherer Reinigung. Wenn ein Umbau in sehr kurzen Fenstern stattfinden muss, spielt MMA seine Stärken aus – vorausgesetzt, das Thema Geruch und Lüftung ist eingeplant.

Die meisten Probleme entstehen durch Restfeuchte und Dampfdruck im Untergrund, unklare Rutschhemmungsziele, beiläufig „mitbestellte“ ESD-Funktion ohne Messkonzept, unrealistische Aushärtefenster und vernachlässigte Fugenplanung. Wer CM-/KRL-Messungen, klare R-Klassen, definierte ESD-Werte und einen realistischen Zeitplan festschreibt und die Fugen statisch wie funktional mitplant, reduziert das Risiko beträchtlich.

Die richtige Bodenwahl ist keine Materialfrage, sondern eine Matrixentscheidung aus Lastprofil, Muss-Kriterien, Verarbeitungsfenster und Lebenszykluskosten. Wenn du möchtest, formuliere ich dir daraus direkt ein Lastenheft im Word- oder Excel-Format – inklusive messbarer Abnahmekriterien, einer kompakten Systemkurzliste (EP, PU, PU-Beton, MMA, zementär) und einer Seite „Do’s & Don’ts“ für Einkauf und Ausführung. Sag mir nur kurz, ob du eher Logistik, Food/Pharma oder Chemie im Fokus hast – ich setze es sofort passend auf.

Und viel einfacher: Sprich uns an!